BAUMANN toolbox

VOLLAUTOMATISIERTE WERKZEUGVORBEREITUNG

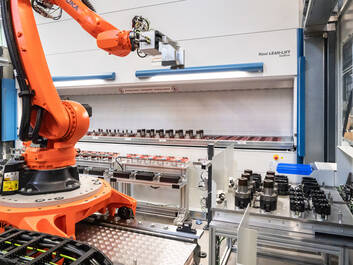

In vielen Fertigungsunternehmen erfolgen das Be- und Entladen von Schrumpf- und Messgeräten, das Ein- und Auslagern von Werkzeugen sowie die Zuführung von Werkzeugbaugruppen zur Maschine noch manuell.

Diese Arbeitsweise ist personalintensiv, verursacht hohe Betriebskosten und erschwert die Planung. Darüber hinaus stellen personalbedingte Ausfallrisiken, Qualitätsschwankungen und der zunehmende Fachkräftemangel eine zusätzliche Belastung für stabile Produktionsabläufe dar.

Durch automatisiertes Werkzeughandling lassen sich die Produktivität deutlich steigern, Fehler reduzieren und nachhaltig Kosten senken.

- Geringere Betriebskosten durch reduzierten Personalaufwand

- Vermeidung von Qualitätsschwankungen durch manuelle Eingriffe

- Keine Fehleinlagerungen oder unvollständige Dokumentation

- Reduzierte Anzahl an Werkzeugen durch zentrale Koordination

- Weniger Aufwand bei Personalkoordination und Schichtplanung

- Erhöhte Resilienz gegenüber Fachkräftemangel

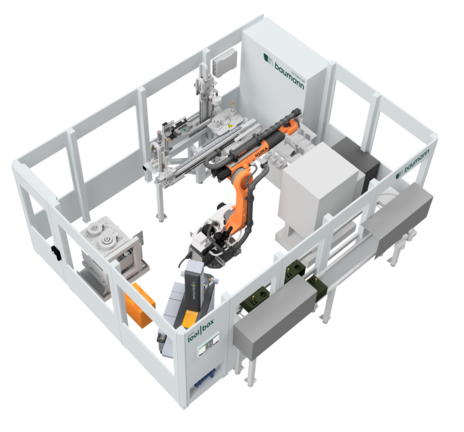

TOOL|BOX 300 BASIC

Konfigurationsbeispiel tool|box 300 Basic

- Bis zu 300 Werkzeugwechsel pro Tag

- HSK-Aufnahmen: HSK63, HSK100

- Werkzeugidentifizierung: RFID oder DMC

- Erweiterbar um Lagerlifte zur Einlagerung von Werkzeugen, Aufnahmen und Werkzeugbaugruppen

Kann an kundenindividuelle Anforderungen (z. B. Anzahl der Werkzeugwechsel, Umfang verschiedener HSK-Größen etc.) sowie an spezifische örtliche Gegebenheiten angepasst werden.

1. Werkstückträger für manuelle Be- und Entladung von Werkzeugen und HSK-Aufnahmen

2. Schrumpfstation

3. Kühlstation

4. Messmaschine

5. Reinigungsanlage (Spritzreinigung mit Filter und Ölabscheider)

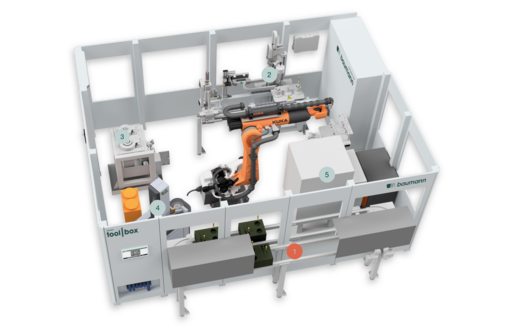

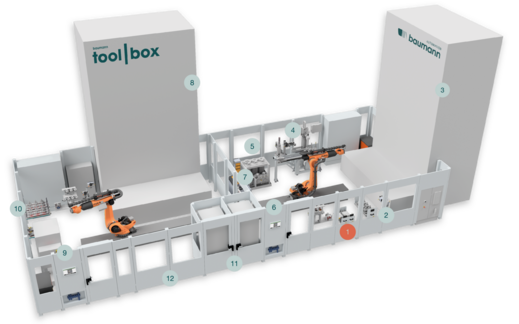

TOOL|BOX 300

Konfigurationsbeispiel tool|box 300

- Bis zu 300 Werkzeugwechsel pro Tag

- HSK-Aufnahmen: HSK63, HSK100

- Lagerplätze Werkzeuge: 6.000

- Lagerplätze Aufnahmen: 1.000

- Lagerplätze Werkzeugbaugruppen: 1.300

- Zugänge für 2 Transportwagen

- Datenbankverwaltung

- Standzeitverwaltung

- Schnittstelle zur Werkzeugplanung

Kann an kundenindividuelle Anforderungen (z. B. Anzahl der Werkzeugwechsel, Umfang verschiedener HSK-Größen etc.) sowie an spezifische örtliche Gegebenheiten angepasst werden.

1. Schubladen für manuelle Be- und Entladung von Werkzeugen und HSK-Aufnahmen

2. DMC-Lesestation zur Identifizierung der HSK-Aufnahmen und Vermessung der Werkzeuge

3. Lagerlift zur Einlagerung von Werkzeugen und HSK-Aufnahmen

4. Schrumpfstation

5. Kühlstation

6. Messmaschine

7. Übergabeshuttle zwischen Zelle 1 und Zelle 2

8. Lagerlift zur Einlagerung von Werkzeugbaugruppen

9. Reinigungsanlage (Spritzreinigung mit Filter und Ölabscheider)

10. Schublade für manuelle Beladung nicht geschrumpfter Werkzeugbaugruppen

11. Entnahme und Zufuhr neuer und eingesetzter Werkzeugbaugruppen auf Transportwagen

12. Reserveplätze für die Anbindung fahrerloser Transportsysteme

Optionen

- Skalierung auf individuelle Anzahl an Werkzeugwechsel pro Tag

- Integration weiterer HSK-Größen

- Anpassung der Lagerplätze für Aufnahmen, Werkzeuge und Werkzeugbaugruppen

- Applikationsspezifische Reinigungsanlage

- Zusätzliche Zugänge für weitere Transportwägen

- Integration von Handarbeitsplätzen für den Wechsel von Wendeschneidplatten

- Integration von fahrerlosen Transportsystemen als Alternative zu Transportwägen

- Integration eines Gantry-Portals zur Übergabe von z.B. Heavy-Duty-Werkzeugen

- Integration von vorhandenem Equipment (z.B. vorhandener Messmaschine, Lagerlifte)

- Schnittstelle zum ERP-System

- Datenbankverwaltung Schrumpfparameter

- Layoutanpassung an örtliche Gegebenheiten